产品中心

显示装备之殇—— OLED蒸渡端设备深度研究(下)

编者按:本文作者黄哲新,首发于梧桐树资本PTCG微信号,集微网经授权发布。

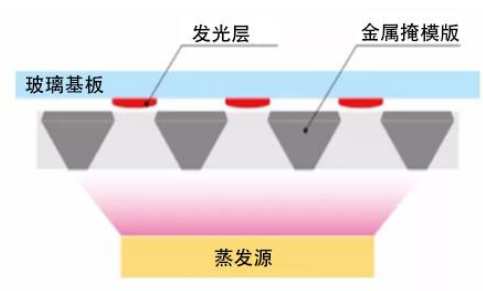

在AMOLED制程工艺中,有机半导体材料镀膜是最关键的制程之一。目前,唯一量产的有机发光二极管(OLED)成膜技术是真空蒸镀与金属掩模板(Metal Mask)相结合的方法。

与蒸镀系统配合的掩膜版(Mask)是决定蒸镀系统性能的关键。OLED蒸镀用掩模板(Mask)大致上可以分为开口掩模板(Open Mask)和精细金属掩膜版(Fine Metal Mask)。开口掩模板(Open Mask)用于形成通用层(Common layer)的蒸镀腔体;精细金属掩膜版(FMM)的最大的作用是在OLED生产的全部过程中沉积RGB有机物质并形成像素,准确和精细地沉淀有机物质,提高分辨率和良率。FMM的开孔直接决定OLED显示屏的像素高低,开孔越小,像素越高。

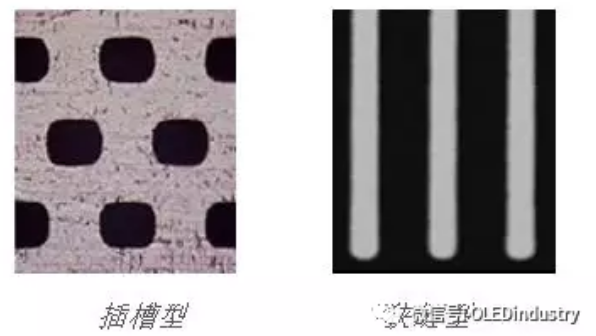

从FMM开孔形状来看,根据FMM的开孔形状的不同,FMM 能更加进一步细分为插槽型和狭缝型,狭缝型FMM工艺容易做到小开口尺寸,但是其受其物理强度极低的影响,其屏幕尺寸受到限制,不能制作成大尺寸屏幕,同时将导致掩膜版的常规使用的寿命快速缩短,生产所带来的成本增加。

生产FMM的方式主要有三种:蚀刻、电铸和多重材料(金属+树脂材料)复合。

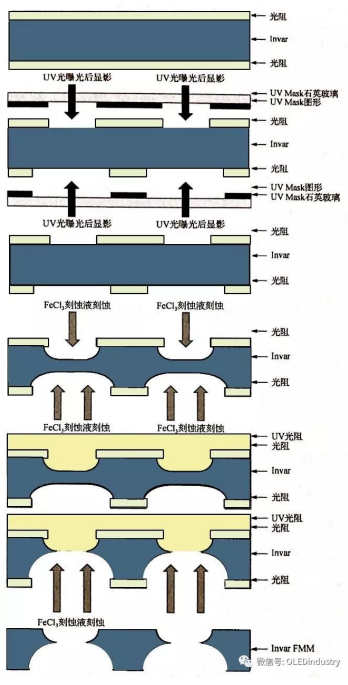

蚀刻法:主要是通过蚀刻Invar Sheet的方式制作。现阶段主要的OLED面板FMM供应商,DNP(大日本印刷)、凸版印刷(Toppan Printing)和达运等均采用蚀刻技术。该方法制作出的FMM在现阶段最薄能做到20μm左右并达到WQHD(分辨率2560*1440的高清屏幕)级别分辨率。流程如下:

电铸法:通过该方法制作出的FMM厚度很薄。采用该方法的厂家主要有日本Athene与Hitachi Maxell。这两家公司已将板厚控制到约5μm,并正在研发WQHD(分辨率2560*1440)分辨率级别的FMM产品。流程如下:

通过在电镀溶液中进行电镀作业,在阴极衬底上沉积Invar材料,形成图形;

多重材料复合法——主要是采用树脂和金属材料混合以制作FMM以应对热膨胀,V-Technology目前具有做到厚度为5μm,且成膜精度位置为2μm FMM的能力(向1μm发展)。

虽然Hitachi Maxell与V-Technology分别采取了电铸和多重材料复合方式对QHD(分辨率960*540)分辨率以上的FMM有进行研究,但是其产品还未进入量产和厂商验证阶段。

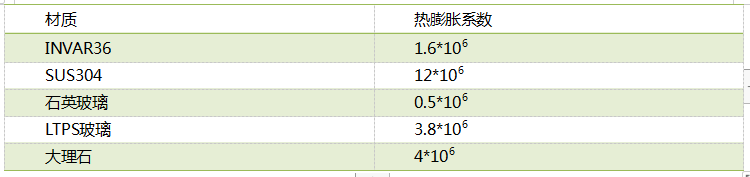

蒸镀过程中有机材料释放热量,使FMM和玻璃温度上升。FMM制作材料一般都会采用金属材料。为降低蒸镀过程中FMM的热膨胀效应,frame,cover,support,align stick,fine stick倾向于选用热膨胀系数较小的材料。比如常用的Invar36,称为不变钢。

Frame:一般厚度及尺寸根据蒸镀机的规格要求制作,普遍厚度为30mm。材质采用Invar36。由于涉及到张网时焊接原因,Frame加工对平坦度要求比较高,一般要达到50um以内。

Cover,Support:一般都会采用30um~100um厚度的Invar36或者SUS304制作。如果选用Invar36,则是利用Invar热线胀系数小的优势,能保证蒸镀过程中MASK形变小。如果采用SUS304,则是利用SUS材质不导磁的特点,在蒸镀过程中减少FMM wrinkle 的产生。

Align stick:提供张网制作或者是蒸镀机对位的基准,对材质没有过多的要求。

Fine stick:Fine stick是FMM中最复杂,也是技术方面的要求最高的部分。目前比较主流的有四大制作流程与工艺,即蚀刻工艺、电铸工艺、蚀刻+激光复合材料、混合工艺(电铸+电铸或电铸+蚀刻),其中电铸+蚀刻工艺无论是可行性还是产业化都具有独特的优越性,未来最有希望在这个工艺上突破高PPI难题。

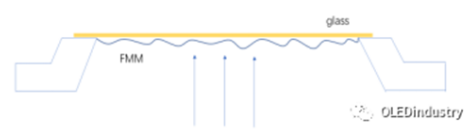

蒸镀过程中有机材料释放热量,使FMM和玻璃温度上升。FMM热膨胀后变长,与玻璃之间形成缝隙,不利于蒸镀材料的规则沉积。因此要给FMM一定的预张力。与此对应,fine stick 在制作时,要设计一定的收缩率η。

定义η=(设计尺寸-实际尺寸)/ 设计尺寸*100%,假设FMM的热膨胀系数为α,对于长度为 l 的FMM,在温度上升△T时,即设计收缩率一定要满足η≥α△T 。

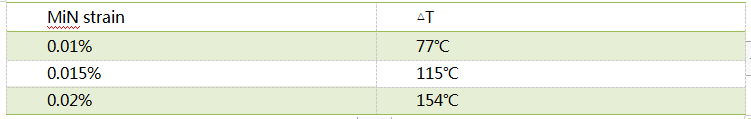

按Invar36平均热线胀系数1.6×10-6算,可得出蒸镀不同温升的fine stick最小收缩率,如下表所示。

目前消费者越来越关注屏幕的PPI(像素密度),尤其是VR的面世更是对PPI(像素密度)提出了严苛的要求,意味着FMM必须突破高分辨率难题。然而以DNP(大日本印刷)为代表的的蚀刻工艺,本身就存在不可逾越的宽厚比的问题,增加精细的开孔意味着更薄的材料厚度,然而材料厚度的降低会导致各种各样的问题,例如加工难度、材料本身均匀性的问题。蚀刻工艺理论上的最小开口为25μm,与VR显示屏最低物理分辨率的要求任旧存在距离。

但是从现阶段的FMM形成的产业链来看,上游材料INVAR(10~20μm厚)只有日立金属可以生产,而中游主要是日韩和中国台湾地区,中国大陆并没有能够量产FMM的公司,但是中国大陆却是需求量最大的市场。

在2018年以前,由于日立跟DNP(大日本印刷)是捆绑合作,而DNP(大日本印刷)与三星是签署了垄断性合约(提供10~20μm厚的FMM)。到了2018年三星跟DNP(大日本印刷)垄断合约到期,这也才有了DNP(大日本印刷)已经与BOE(京东方)达成协议, DNP(大日本印刷)会逐步向BOE(京东方) 提供WQHD 级手机用的FMM(约30μm厚)。

DNP(大日本印刷)与TOPPAN(日本凸版印刷)有限的产能不足以满足众多面板制造商的需求,庞大的市场促使上游材料企业热情参加。2018年联创光电投资10亿元的FMM生产项目落户南昌市赣江新区,投产后有望打破FMM依赖进口的局面,推动国内OLED显示技术的发展。

高端平面金属丝网,应用于高精密丝网印刷,材质为镍、镍合金,尺寸精度±0.002mm,位置精度±0.020mm,厚度0.010mm~0.050mm,最大尺寸500mm×700mm。

电铸3D模板:用于SMT印刷,材质为Ni、Ni Alloy,尺寸精度±0.005mm,位置精度±0.030mm,最大阶梯度90°,最大阶梯高度3.000mm。

VCM(音圈马达/音圈电机)弹片:用于实现摄像头的自动对焦及光学变焦,为目前绝大多数手机所使用。

尺寸公差:VCM弹片弹丝的尺寸公差越小,国内对弹丝的尺寸公差要求控制在±0.01mm

可穿戴电子设备柔性导电器件:柔性导电器件,实现了无需充电,无需线缆或部件即可开始输入,完成电能和数据的双向传输,可大规模应用在智能穿戴终端产品中

沉积掩模是在TFT基板上形成有机材料的掩模,并且是OLED制造的基本组件之一。因此,预计从中长期来看,OLED沉积掩模的市场将会增长。自2012年以来,公司一直在进行专有沉积掩模(精细混合掩模,FHM)的研发,然后我们于2017年12月在山形县米泽市成立了VET,以制造和开发FHM。资本投资约50亿日元,并计划在山形县和米泽市的支持下于2019年开始量产。

FHM(精细混合面膜)是适用于OLED制造的下一代沉积掩模,既轻巧又薄,同时保持使用金属和树脂的混合结构的强度。FHM在TFT上精确形成OLED材料的沉积。

2019年8月,我们收购了NSS作为全资子公司,该公司在半导体晶圆检查和无掩模曝光方面拥有卓越的技术和成就,以促进我们和半导体相关的业务的增长。

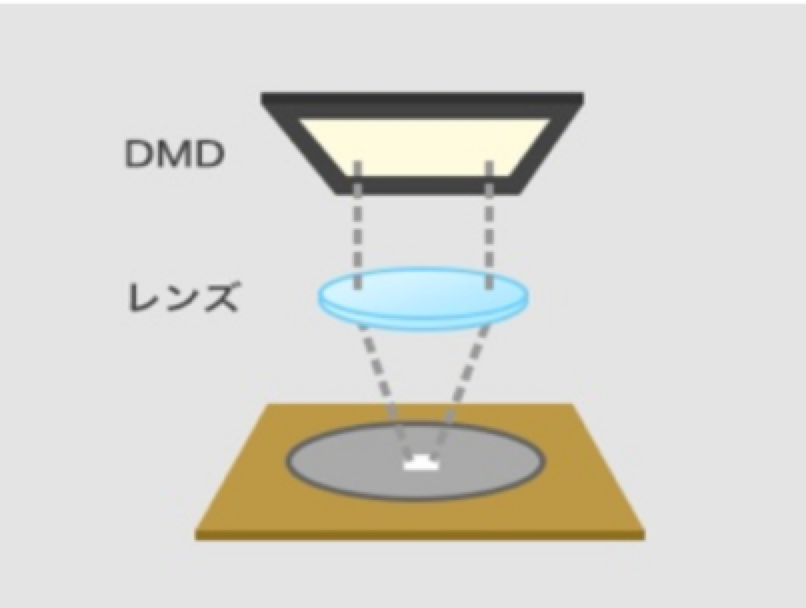

1)无掩模光刻技术。该系统(DL-1000)利用远心光学照明系统和数字微镜设备(DMD)来根据自身的需求立即在PC屏幕上设计的图案数据的光刻胶上曝光,而无需使用光掩膜。与单独的光路观察系统相比,这能轻松,准确地进行重叠对准。DL-1000是DMD作为高分辨率图形发生器,具有超快的反射镜切换速度,能够轻松,快速地对微结构可以进行图形化。DL-1000配有CCD摄像机,能够与曝光光路同轴地观察基材。与单独的光路观察系统相比更准确。

智能实时自动对焦功能还可以在薄透明基板,有图案的基板和翘曲的基板上进行图案化;

通过同轴观察系统TTL(Through The Lens)同时观察表面图案和曝光图案,并使用我们自己的图像处理技术进行高精度覆盖;

2)半导体Mask Writer。Mask Writer具有独特的“免消耗”设计,很适合先进的技术节点中的第二层PSM光掩模图案形成以及移动,物联网(IoT)或汽车应用中的二进制光掩模图案形成,能够大幅度降低生产成本。

解析度原始开发的无畸变光学器件使我们的Mask Writer能够执行500nm或更高的光学分辨率,同时满足高速和高精度要求;

独特的“耗材免费”设计使用户可以大幅度降低生产成本。无需更换光源,镜头,反光镜等,这不仅节省了零件费,而且还节省了许多维护(服务)费,并且由于停机时间短,因此多年来仍能保持较高的运行时间;

此外,我们的集团公司OHT正在促进用于MRAM的自动晶圆检测设备和探测器的业务。

随着5G的出现和物联网的发展,FPD(平板显示器)有望在未来发展为各种类型的面板。公司提供各种制造设备,将最好的光机电一体化,以满足客户的各种需求。

1)大型玻璃基板曝光设备“ RZ”。“ RZ”是构成彩色滤光片(CF)工艺核心的曝光设备,在FPD(平板显示器)生产中很重要。作为兼容大屏幕FPD的近接型曝光设备,它在全球占有最大的市场份额。

2)卷对卷曝光设备“ DZ”。DZ“是为曝光而优化的接触曝光设备,例如用于OLED的沉积掩模。它支持垂直传送和水平传送的曝光,并且还有单晶片类型的型号。我们用我们的设备很好地满足您的需求。

3)照相对准胶片曝光设备“ AEGIS”。取向膜是使显示器中的液晶分子单向取向的功能性聚合物膜。“ AEGIS”使用特殊的紫外线和光掩模以非接触方式形成取向膜。它对应于G10.5尺寸的玻璃基板。

1)用于PKG凸点形成的金属掩膜。这使得可以减少焊料量的变化,这是近年来在迅速多样化的移动IT设备上高密度安装的各种电子组件的安装问题。公司改善了添加方法中存在的厚度变化,并实现了均匀的焊料量。此外,通过减小间距,已经实现了超硬金属掩模以解决刚性问题。

2)晶圆凸点印刷用金属掩模(SUPER NOVA)。随着各领域技术的发展,对精密加工的需求不断增长,开发了超细精密电铸技术“ SUPER NOVA”。可以一次执行数十μm的开孔,数十μm的开孔间距以及数百万个孔的连续钻孔,从而可以实现精确度惊人的规格。目前,该技术在各个领域引起关注,并被用于诸如半导体,平板显示器和精密筛子的领域。特别是在晶片凸点印刷中,可以印刷多达12英寸的晶片。

3)触摸屏点间隔印刷用金属掩膜。随着显示器市场的迅速发展,对触摸面板作为输入/输出设备的需求正在增长。

使用我们原始的方法打开R面膜。通过采用这种构造方法,消除了被认为是缺陷的掩模开口缺陷和针孔的问题,并且可以处理用普通的附加掩模无法实现的窄间距图案。表面平滑度和开口壁粗糙度均在0.1μm以下。公司可以处理的最大尺寸为700mm x 550mm,这是一种大型面罩,在多面加工中表现出色。

4)用于SMT安装的附加金属掩模。锡膏助焊剂在开口壁上的摩擦应力大幅度的降低,从而可以实现高质量的锡膏印刷,例如0402芯片。

有机EL显示器像素沉积掩模。在下一代移动显示器中起主导作用的有机EL显示器。通过使用Athene独特的电铸方法将开口制成R形,可以在图案区域上均匀沉积像素。另外,通过消除抗蚀剂残留物的技术可以形成没有缺陷的开口,并且通过原始的间距调节技术和框架接合技术实现了高间距精度和开口精度。

公司的夹具可有效掩盖具有复杂配置的产品,Athene的目标是省时地开发费力的多色涂层工艺,公司的技术使其夹具赢得了业内最大的份额。

CD-ROM,DVD,CD-DA和Blu-ray。在从设计到分销的所有过程中,Athene的技能将为客户提供创新,优质的产品和服务,以实现用户的需求。

半导体封装电路印刷用金属掩膜由于结构问题,均匀的印刷和膜厚控制曾经是一个巨大的挑战。然而,Athene使用独特的创新技术开发了无缝的“数字屏幕”。它的平整表面是通过同时电铸网和高精度电铸金属掩膜的整体模制而成的。尽管对电路密度更高的半导体封装的需求一直增长,但Athene仍可以进行无任何不规则印刷的打印。

但是从现阶段的FMM形成的产业链来看,上游材料INVAR(10~20μm厚)只有日立金属可以生产,而中游主要是日韩和中国台湾地区,中国大陆并没有能够量产FMM的公司,但是中国大陆却是需求量最大的市场。

① 日本方面:在2018年以前,由于日立跟DNP(大日本印刷)是捆绑合作,而DNP(大日本印刷)与三星是签署了垄断性合约(提供10~20μm厚的FMM)。到了2018年三星跟DNP(大日本印刷)垄断合约到期,这也才有了DNP(大日本印刷)已经与BOE(京东方)达成协议, DNP(大日本印刷)会逐步向BOE(京东方) 提供WQHD 级手机用的FMM(约30μm厚)。

主流厂商DNP(大日本印刷)与TOPPAN(日本凸版印刷)有限的产能不足以满足众多面板制造商的需求,庞大的市场促使上游材料企业积极参与。

日本半导体相关制造技术研发商Athene已研发出一套可制造出高精细OLED面板的新技术。报道指出,Athene计划投下数亿日元于神奈川县藤泽市兴建产线年将上述光罩产品卖给OLED面板厂,第一个年度的营收目标为1亿日元,但技术还未量产。

② 韩国方面:韩国Poongwon Precision号称可以做厚度0.030mm,但材料也是由日立金属提供;另外,e-cony、sewoo、LG也显示有相关技术。

2018年,上市公司联创光电投资10亿元的FMM生产项目落户南昌市赣江新区;

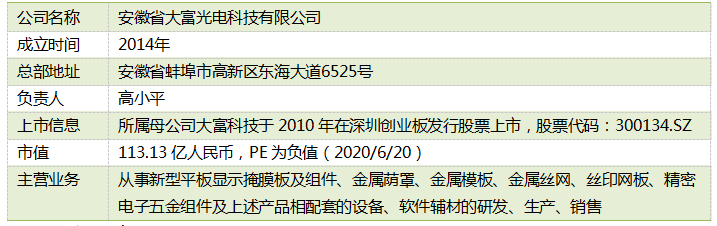

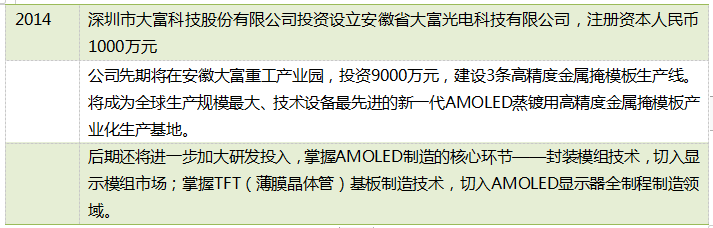

大富科技旗下子公司大富机电先期将在安徽大富重工产业园,投资9000万元,建设3条高精度金属掩模板生产线;

昆山允升吉承担MASK国家863专项制作相关的金属掩膜版产品;但这几家目前的量产能力目前来看尚未实现突破。

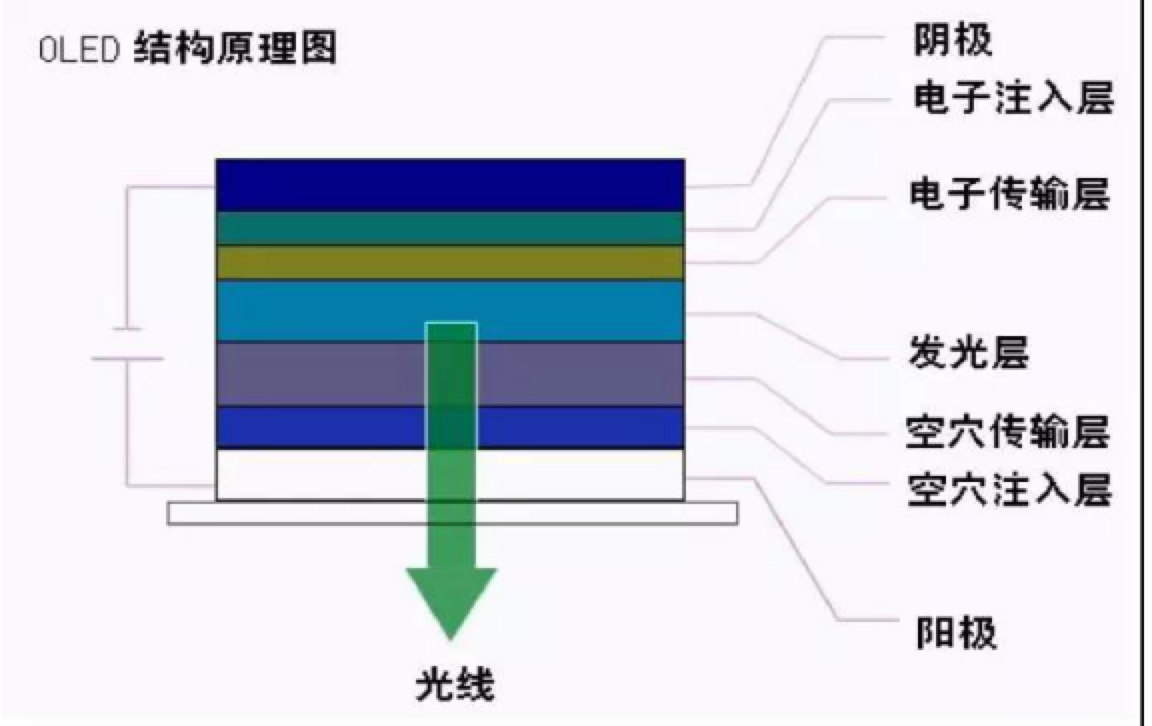

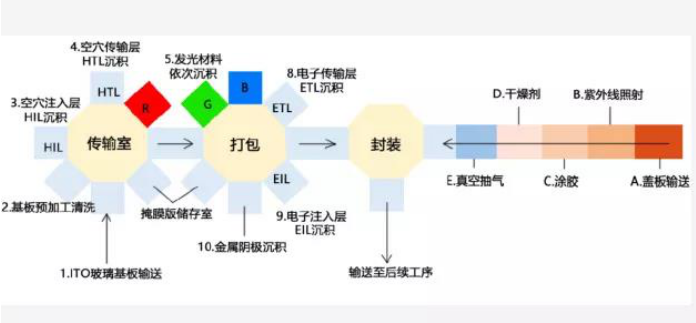

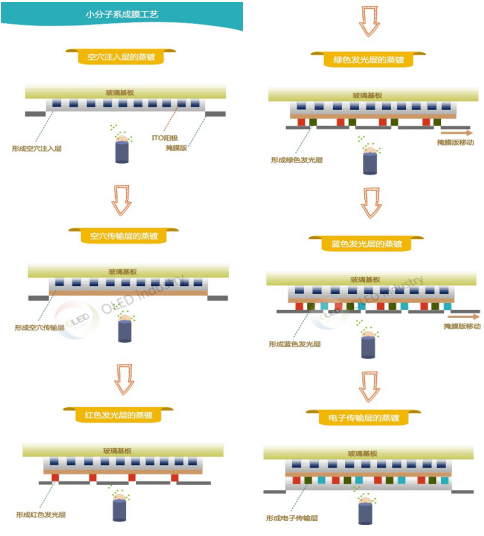

目前市场上量产的AMOLED显示屏制作流程与工艺是真空蒸镀技术,其各功能层包括HIL(空穴注入层)、HTL(空穴传输层)、EML(实际发光层、RGB等颜色)、ETL(电子传输层)、EIL(电子注入层)等都是采用真空蒸镀的方式、连续地沉积在TFT(薄膜晶体管)(薄膜晶体管)基板上。

由于工艺参杂的需要和为了尽最大可能避免交叉污染,不同的功能层需要在不同的蒸镀机腔体内蒸镀,同时在蒸镀完成后通过机械手将基板在不同的腔体之间进行转移。蒸镀腔内有蒸镀源、张网机、玻璃基板和冷却板等设备。在进行有机薄膜蒸镀时,需要先将带有TFT(薄膜晶体管)(薄膜晶体管)的基板进行反转,其后通过张网机将Mask和基板对齐,再将蒸镀源打开对基板进行蒸镀。

OLED真空蒸镀机是一条设备连线,长约一百米,是整个OLED生产的全部过程的核心设备。蒸镀是OLED制造工艺的关键,通过真空蒸镀机能够将OLED有机发光材料精准、均匀、可控地蒸镀到玻璃基板上。真空蒸镀过程就是是通过电流加热,电子束轰击加热和激光加热等方法,将待成膜的物质置于真空中进行蒸发或升华,使之在基片表面析出的过程。

OLED蒸镀分为有机材料蒸镀和无机蒸镀。有机材料蒸镀:在高真空腔室中设有多个放置有机材料的蒸发源,加热蒸发源蒸镀有机材料,并利用石英晶体振荡器来控制膜厚。基板放置在样品托架上,其下面放置的金属掩膜板控制蒸镀图案。

无机蒸镀:在有机材料薄膜蒸镀完成后进行蒸镀,用于金属电极蒸镀的源一般会用钼、钽和钨等材料制作,以便用于不同的金属电极蒸镀(主要是防止舟金属与蒸镀金属发生化学反应)。

蒸镀系统结构包括:操作接口、Infeed Load/Lock传输腔体、Plasma真空腔体、有机蒸镀真空腔体、金属蒸镀真空腔体、材料蒸镀控制柜、手套箱、气体循环系统。

操作接口控制软件的各操作接口与设备各组成部分一一对应,以控制设备的相应气阀及机动操作。

Infeed Load/Lock传输腔体, Infeed Load/Lock传输腔体包括两个锁紧阀门、可移动的传送板、具有加热器的温度监测表、真空表、机械泵抽气阀门和N2充入阀门等。

Plasma真空腔,Plasma真空腔体包括调节挡板(shutter)、机械泵阀门(valve)、分子泵、观察窗、Plasma电源、Ar、O2、CFX进气管道、真空度监测系统、电极板、托盘(两电极板之间)和N2充入阀门等。

有机蒸镀腔体:有机蒸镀腔体包括传送装置、蒸镀腔体、托盘、传送箱与真空腔体之间的阀门(valve)、转盘机械手臂、大挡板(main shutter)、小挡板(source shutter)、有机材料坩锅、加热源、晶振片、厚度检验测试系统、机械泵、冷泵(低温泵)、维修口、观察窗、PLC电机、N2充入阀门、粗真空表、高真空表等。

金属蒸镀炉:金属蒸镀炉包括传送装置、蒸镀腔体、托盘、传送箱与真空炉之间的阀门(valve)、转盘机械手臂﹑大挡板(main shutter)、小挡板(source shutter)、LiF坩锅、Al坩锅、加热源、自动进料系綂、晶振片、厚度检验测试系统、冷泵(低温泵)、维修口、观察窗、PLC电机、N2充入阀门、粗真空表、高真空表等。

材料蒸镀控制柜:材料蒸镀控制柜包括温度控制表、厚度测量表、蒸镀金属材料的功率控制表和操作控制界面。

手套箱:包括N2手动/自动充入阀门、手动/自动出气阀门、手套、离子消除仪、湿度监测表、O2含量监测器、循环系统接口。

气体循环机:包括除氧/除水份系统、循环风机、再生系统、气体压力控制器和粒子过滤器。

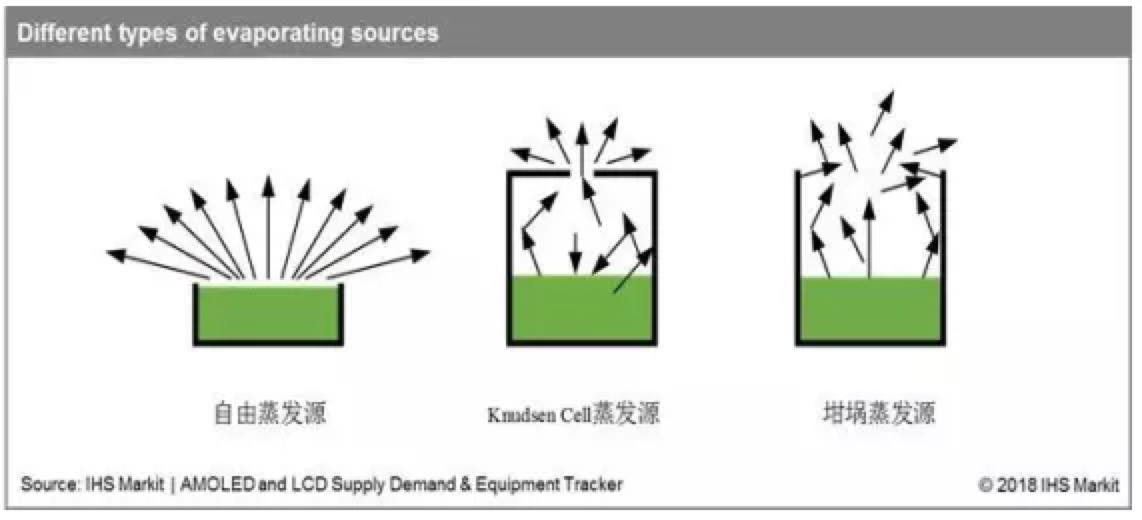

自由蒸发源:其蒸发速率不仅仅取决于物质的平衡蒸汽压Pe, 还和蒸发物质的实际分压Ph有关。

克努森蒸发源(Knudsen Cell):该类型蒸发源特点是蒸发面积小、蒸发速率低、蒸发束流方向性好,且温度、蒸发速率等可以准确控制。

坩埚蒸发源:该类型蒸发速率可控性介于上面两种蒸发源之间。一般小型实验室会采用该类型的蒸发源。

得利于良好的物质束流方向性和蒸发的可控制性,克努森蒸发源被大量的运用的高精度的蒸镀生产中。如果为得到更好的材料厚度和均匀性,装配了克努森蒸发源的蒸镀装置也还能更加进一步通过增大靶材-源距离(Target Source Distance. T/S)、转动基板和将蒸发源和基板表面置于同一个圆周上等方式提高薄膜的沉积均匀性。

点源:主要为单个Knudsen Cell(克努森蒸发源)。其设备设计时, 需要在蒸镀均匀性、Source和基板距离、off-axis location、材料利用率、沉积速率等参数之间寻找最理想的工艺窗口。

线源:主要为并联的Knudsen Cell(克努森蒸发源), 其技术特点是蒸发源或基板在蒸镀是进行移动。与点源相比, 因为有更小的Source与基板间距、更好的沉积均匀性和更好的材料利用率, 理论上线源有更好的沉积效果。根据加热装置Heater的位置不同, 线源又能更加进一步分为Top Heater(顶部加热) 和Side Heater(侧加热)型。

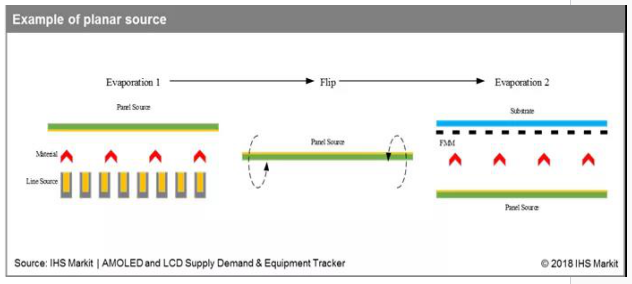

面源(Planar/Area Source)以及其延伸技术: 与点源和线源不同,该技术特点是先将OLED材料蒸发到一个平面Substrate,其后再将面上的OLED材料蒸发到目标基板上。与其他蒸发结构相比,该结构的设备设计更简单,且理论上其制作AMOLED器件时Dead Zone/Shadow Area(阴影区)的区域会更小。但是因为其需要先将材料蒸发到一中介平面,所以工艺步骤会更加的复杂。该技术暂时还未能进入产线进行运用。

真空蒸镀法需要将有机材料蒸发或者气化,大体上分为电阻加热蒸镀法和电子束蒸镀法等。电阻加热蒸镀法是在真空蒸镀机中放入盛有有机物的坩埚,通过对其内部的电阻丝通电加热,使有机材料蒸发或气化,然后在基板上附着并最终成膜;电子束蒸镀法是利用电子束照射下的非常强的能量,使靶材加热升华或者蒸发,但是由于电子束能量过于强大,适用于金属或者氧化物层的蒸镀,因此OLED器件的有机物层蒸镀几乎都采用电阻加热蒸镀法。

由于稳定量产与技术成熟方面的优势,目前全球蒸镀机生产几乎被Canon Tokki(TOKKI 在日本意为「特殊设备」)垄断,「真空蒸镀设备」相当于OLED面板产线的心脏部位。Canon Tokki蒸镀机具有极高的对位精准度,能够把OLED有机发光材料精准的蒸镀到基板上,误差控制在5微米之内。此外,Canon Tokki设备的传送系统能确保基本上没有破片,直接保证了良率,所以一直被称为是最好的设备,目前一台机器的价格约100 亿日圆(约8,500 万美元),等待时间约需要两年,海外用户购买基本靠加价,实际价格没有过亿美元价格甚至拿不到货。该公司目前尚未公开任何生产细节和盈利数据。据两名不具名知情的人说,该公司目前的年生产量小于10 个单位。

Canon Tokki是日本的一家世界级企业,公司员工约350人,公司年产值高达数十亿美元,是业界公认最好的蒸镀机制造商,几乎独占全球的OLED蒸镀设备。CanonTokki蒸镀机具有极高的对位精准度,能够把OLED有机发光材料精准的蒸镀到基板上,误差控制在5微米之内(1微米=1/10000公分,相当于头发直径的1%),独步业界。Canon Tokki原本的年产能3~4台蒸镀机,直到2017年扩充产能,年产能拉高到7台,据业内消息,2018年Canon Tokki蒸镀机规划出货量为11台。

日本的ULVAC(爱科华)紧追不舍,虽然与Canon Tokki这种垄断巨头相比还有不小的差距,但是其也在大力研发,积极创新,推出的新型镀膜设备一ZELDA采用线型蒸镀源技术,可将材料利用率大幅度的提高至20%,并可均匀地将有机发光材料镀在AMOLED面板上,提升面板厂前段制程的良率。

韩国的SFA和SNU也不甘落下,2016年10月,韩国设备业者SFA供应昆山国显光电2台5.5代线月,S FA宣布收购SNU,两家蒸镀设备厂商的强强联合,在技术上的积累可以产生协同效应,将有望增强在蒸镀设备制造领域的竞争力。另外,由于OLED屏幕在智能手机上的应用日益广泛,全球范围内的面板制造商都在加速投资OLED生产线,SFA收购SNU可以大幅度提升产能和生产大规模蒸镀设备的战略可行性。

韩国Sunic System也是OLED蒸镀设备知名厂商之一,曾供应华星光电研发产线蒸镀设备和供应乐金显示器(LGD)量产设备,在未来的蒸镀设备订单竞争中,Sunic System也是一个不可小觑的对手。

国内OLED蒸镀设备制造商方面,国内OLED大型生产线装备虽仍一片空白,OLED科研型蒸镀设备已达国际水平,中试型生产装备已成功研发。下游生产产商方面,京东方等传统的6代OLED生产线都需要日本的高端蒸镀机。据相关报告,2018年6月,全球第一条类6代全柔性OLED生产线在深圳柔宇科技正式点亮投产;据称从全柔性OLED的材料,到生产的基本工艺,生产设备器件等方面,都是柔宇研发,都有自己的核心技术专利,并且柔宇科技生产的不是基于低温多晶硅技术路线的固定曲面柔性AMOLED,而是真正的“全柔性”OLED,可折叠且可卷曲。

另一方面,目前OLED面板制造使用的蒸镀技术成本高昂,在未来真空蒸镀工艺可能将被OLED印刷技术所取代。在印刷生产OLED技术方面,三菱化学最为领先,该生产方式的材料成本仅为蒸镀生产OLED面板的10%。此外,印刷工艺不需要再高温真空环境下进行,对于制造工艺的要求也大幅度降低,成本也自然更低。目前中国有多个印刷式OLED产品研发中心,一个是京东方合肥基地的实验室,一个是TCL、深天马合作的广东聚华印刷式OLED研发中心,还有一个是华南理工高分子光电材料与器件研究所。其中京东方和华星光电在印刷OLED方面都展现出了较强的实力,专利数量均超过了曾经的OLED专利强者LG和默克,某些特定的程度上反映出了中国企业研发能力的进步以及现今所处的行业地位。对于中国面板厂商而言,如果能在印刷显示技术方面抢占先机,意味着能够打破韩国在OLED领域的垄断地位,成为新技术的引领者。

由于稳定量产与技术成熟方面的优势,目前全球蒸镀机生产几乎被Canon Tokki(TOKKI 在日本意为「特殊设备」)垄断,「真空蒸镀设备」相当于OLED面板产线的心脏部位。Canon Tokki蒸镀机具有极高的对位精准度,能够把OLED有机发光材料精准的蒸镀到基板上,误差控制在5微米之内。此外,Canon Tokki设备的传送系统能确保基本上没有破片,直接保证了良率,所以一直被称为是最好的设备,目前一台机器的价格约100 亿日圆(约8,500 万美元),等待时间约需要两年,海外用户购买基本靠加价,实际价格没有过亿美元价格甚至拿不到货。该公司目前尚未公开任何生产细节和盈利数据。据两名不具名知情的人说,该公司目前的年生产量小于10 个单位。

日本的ULVAC紧追不舍,虽然与Canon Tokki这种垄断巨头相比还有不小的差距,但是其也在大力研发,积极创新,推出的新型镀膜设备一ZELDA采用线型蒸镀源技术,可将材料利用率大幅度的提高至20%,并可均匀地将有机发光材料镀在AMOLED面板上,提升面板厂前段制程的良率。

韩国的SFA和SNU也不甘落下,2016年10月,韩国设备业者SFA供应昆山国显光电2台5.5代线月,S FA宣布收购SNU,两家蒸镀设备厂商的强强联合,在技术上的积累可以产生协同效应,将有望增强在蒸镀设备制造领域的竞争力。另外,由于OLED屏幕在智能手机上的应用日益广泛,全球范围内的面板制造商都在加速投资OLED生产线,SFA收购SNU可以大幅度提升产能和生产大规模蒸镀设备的战略可行性。

韩国Sunic System也是OLED蒸镀设备知名厂商之一,曾供应华星光电研发产线蒸镀设备和供应乐金显示器(LGD)量产设备,在未来的蒸镀设备订单竞争中,Sunic System也是一个不可小觑的对手。

国内OLED蒸镀设备制造商方面,国内OLED大型生产线装备虽仍一片空白,OLED科研型蒸镀设备已达国际水平,中试型生产装备已成功研发。下游生产产商方面,京东方等传统的6代OLED生产线都需要日本的高端蒸镀机。

在未来真空蒸镀工艺可能将被OLED印刷技术所取代。在印刷生产OLED技术方面,三菱化学和默克最为领先,该生产方式的材料成本仅为蒸镀生产OLED面板的10%;据访谈heios社长佐藤先生表示:印刷设备基本成熟,但印刷所需要的材料研发依旧滞后且进度无期,后续在该领域可以去日本探索相关潜在替代方,未来五年印刷设备取代蒸镀设备技术可行性不大。